تصفیه روغن تقطیری کانتینیوز

تقطیر مداوم، نوعی تقطیر، جداسازی مداومی است که در آن یک مخلوط به طور مداوم (بدون وقفه) وارد فرآیند می شود و بخش های جدا شده به طور مداوم به عنوان جریان های خروجی حذف می شوند. تقطیر عبارت است از جداسازی یا جداسازی جزئی یک مخلوط خوراک مایع به اجزا یا بخشهایی با جوشاندن (یا تبخیر) انتخابی و تراکم. این فرآیند حداقل دو کسر خروجی تولید می کند. این فراکسیون ها شامل حداقل یک کسر تقطیر فرار است که جوشیده و به طور جداگانه به صورت بخار متراکم شده به مایع گرفته شده است، و عملاً همیشه یک بخش ته (یا باقیمانده) که کمترین باقیمانده فرار است که به طور جداگانه به عنوان یک ماده جذب نشده است. بخار تغلیظ شده

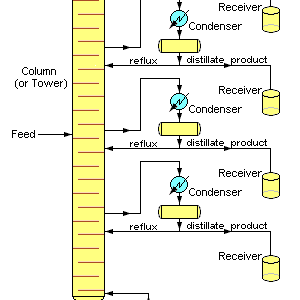

جایگزینی برای تقطیر مداوم، تقطیر دستهای است، که در آن مخلوط در شروع تقطیر به واحد اضافه میشود، بخشهای تقطیر بهطور متوالی (یکی پس از دیگری) در طول تقطیر خارج میشوند و کسر ته باقیمانده در زمان تقطیر حذف میشود. پایان. از آنجا که هر یک از فراکسیون های تقطیر در زمان های مختلف خارج می شوند، تنها یک نقطه خروج تقطیر (محل) برای تقطیر دسته ای مورد نیاز است و تقطیر را می توان به یک گیرنده متفاوت، یک ظرف جمع آوری کسری، تغییر داد. تقطیر دسته ای اغلب زمانی استفاده می شود که مقادیر کمتری تقطیر شود. در یک تقطیر پیوسته، هر یک از جریان های کسری به طور همزمان در طول عملیات گرفته می شود. بنابراین، یک نقطه خروج جداگانه برای هر کسری مورد نیاز است. در عمل، هنگامی که چند بخش تقطیر وجود دارد، نقاط خروجی تقطیر در ارتفاعات مختلف بر روی یک ستون تقطیر قرار دارند. کسر کف را می توان از پایین ستون یا واحد تقطیر برداشت، اما اغلب از یک جوشاننده متصل به پایین ستون گرفته می شود.

هر کسری ممکن است حاوی یک یا چند جزء (انواع ترکیبات شیمیایی) باشد. هنگام تقطیر نفت خام یا مواد اولیه مشابه، هر بخش حاوی بسیاری از اجزای فرار و سایر خواص مشابه است. اگرچه امکان تقطیر مداوم در مقیاس کوچک یا آزمایشگاهی وجود دارد، اغلب تقطیر مداوم در یک فرآیند صنعتی در مقیاس بزرگ استفاده می شود.

کاربرد صنعتی

تقطیر یکی از واحدهای عملیات مهندسی شیمی است. تقطیر مداوم به طور گسترده در صنایع فرآیند شیمیایی که در آن مقادیر زیادی مایعات باید تقطیر شود استفاده می شود.

چنین صنایعی عبارتند از:

فرآوری گاز طبیعی، تولید پتروشیمی، فرآوری قطران زغال سنگ، جداسازی هوای مایع، تولید حلالهای هیدروکربنی، جداسازی کانابینوئید و صنایع مشابه، اما بیشترین کاربرد خود را در پالایشگاههای نفت مییابد. در چنین پالایشگاههایی، خام نفت خام یک مخلوط چند جزئی بسیار پیچیده است که باید جدا شود و بازده ترکیبات شیمیایی خالص انتظار نمیرود، فقط گروههایی از ترکیبات در محدوده نسبتاً کوچکی از نقاط جوش، که به آنها کسر میگویند. این فراکسیون ها منشاء اصطلاح تقطیر کسری یا تفکیک هستند. اغلب جدا کردن اجزای موجود در این بخش ها بر اساس نیازهای محصول و اقتصاد ارزش ندارد.

تقطیر صنعتی معمولاً در ستونهای استوانهای عمودی و بزرگ (همانطور که در تصاویر 1 و 2 نشان داده شده است) انجام میشود که به عنوان «برجهای تقطیر» یا «ستونهای تقطیر» با قطرهای حدود 65 سانتیمتر تا 11 متر و ارتفاعات از حدود 6 متر تا 60 شناخته میشوند. متر یا بیشتر

تقطیر یک جریان مخلوط خوراک را به دو بخش تقسیم می کند: یکی تقطیر و دیگری بخش پایین.

اصل تقطیر مداوم مانند تقطیر معمولی است: هنگامی که مخلوط مایع گرم می شود تا بجوشد، ترکیب بخار بالای مایع با ترکیب مایع متفاوت است. اگر سپس این بخار جدا شده و به صورت مایع متراکم شود، در جزء(های) نقطه جوش پایین تر مخلوط اصلی غنی تر می شود.

این همان چیزی است که در ستون تقطیر پیوسته اتفاق می افتد. مخلوطی گرم می شود و به ستون تقطیر هدایت می شود. با ورود به ستون، خوراک شروع به سرازیر شدن به سمت پایین می کند، اما بخشی از آن، جزء(های) با نقطه(های) جوش پایین تر، تبخیر می شود و بالا می رود. با این حال، همانطور که بالا می رود، سرد می شود و در حالی که بخشی از آن به صورت بخار ادامه می یابد، مقداری از آن (غنی شده در جزء کمتر فرار) دوباره شروع به پایین آمدن می کند.

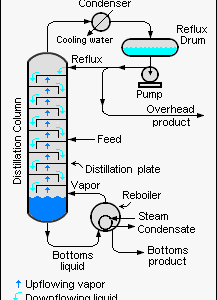

تصویر 3 یک برج تقطیر کسری پیوسته ساده را برای جدا کردن یک جریان خوراک به دو بخش، یک محصول تقطیر سربار و یک محصول پایین نشان میدهد. “سبک ترین” محصولات (آنهایی که کمترین نقطه جوش یا بالاترین نوسانات را دارند) از بالای ستون ها و “سنگین ترین” محصولات (پایین، آنهایی که بالاترین نقطه جوش را دارند) از پایین ستون خارج می شوند. جریان بالای سر ممکن است با استفاده از کندانسور آب خنک یا هوا خنک خنک و متراکم شود. دیگ ته دیگ ممکن است یک مبدل حرارتی با بخار یا روغن داغ یا حتی یک کوره گازسوز یا نفت باشد.

در تقطیر مداوم، سیستم در حالت ثابت یا تقریباً ثابت نگه داشته می شود. حالت پایدار به این معنی است که مقادیر مربوط به فرآیند با گذشت زمان در طول عملیات تغییر نمی کند. چنین مقادیر ثابتی شامل نرخ ورودی خوراک، نرخ جریان خروجی، نرخ گرمایش و سرمایش، نسبت رفلکس و دما، فشار و ترکیبات در هر نقطه (محل) میشود. مگر اینکه فرآیند به دلیل تغییر در خوراک، گرمایش، دمای محیط یا متراکم شدن مختل شود، حالت پایدار به طور معمول حفظ می شود. این نیز جذابیت اصلی تقطیر مداوم است، جدا از حداقل میزان نظارت (به راحتی قابل استفاده). اگر نرخ خوراک و ترکیب خوراک ثابت نگه داشته شود، نرخ و کیفیت محصول نیز ثابت است. حتی زمانی که یک تغییر در

شرایط رخ میدهد، روشهای مدرن کنترل فرآیند معمولاً قادرند به تدریج فرآیند پیوسته را دوباره به حالت ثابت دیگری برگردانند.

از آنجایی که یک واحد تقطیر پیوسته به طور مداوم با مخلوط خوراک تغذیه می شود و یکباره مانند تقطیر دسته ای پر نمی شود، یک واحد تقطیر پیوسته به دیگ تقطیر، ظرف یا مخزن قابل توجهی برای پر کردن دسته ای نیاز ندارد. در عوض، مخلوط را می توان مستقیماً به ستون، جایی که جداسازی واقعی رخ می دهد، وارد کرد. ارتفاع نقطه تغذیه در امتداد ستون می تواند بسته به موقعیت متفاوت باشد و به گونه ای طراحی شده است که نتایج بهینه را ارائه دهد. روش McCabe–Thiele را ببینید.

تقطیر مداوم اغلب یک تقطیر کسری است و می تواند تقطیر خلاء یا تقطیر با بخار باشد.

طراحی و بهره برداری

طراحی و عملکرد ستون تقطیر به خوراک و محصولات مورد نظر بستگی دارد. با توجه به یک خوراک اجزای باینری ساده، روشهای تحلیلی مانند روش مک کیب-تیله[5][6][7] یا معادله فنسک[5] میتواند برای کمک به طراحی استفاده شود. برای یک خوراک چند جزئی، مدلهای شبیهسازی کامپیوتری هم برای طراحی و هم پس از آن در عملکرد ستون استفاده میشوند. مدلسازی همچنین برای بهینهسازی ستونهایی که قبلاً ساخته شدهاند برای تقطیر مخلوطهایی غیر از مواردی که تجهیزات تقطیر در ابتدا برای آنها طراحی شده بودند، استفاده میشود.

هنگامی که یک ستون تقطیر پیوسته در حال کار است، باید از نظر تغییرات در ترکیب خوراک، دمای عملیاتی و ترکیب محصول به دقت کنترل شود. بسیاری از این وظایف با استفاده از تجهیزات کنترل کامپیوتری پیشرفته انجام می شود.

خوراک ستون

ستون را می توان به روش های مختلف تغذیه کرد. اگر تغذیه از منبعی با فشاری بالاتر از فشار ستون تقطیر باشد، به سادگی به ستون وارد می شود. در غیر این صورت، خوراک به ستون پمپ یا فشرده می شود. خوراک ممکن است یک بخار فوق گرم، یک بخار اشباع، یک مخلوط بخار مایع و بخار نیمه تبخیر شده، یک مایع اشباع شده (یعنی مایع در نقطه جوش در فشار ستون)، یا یک مایع سرد شده باشد. اگر خوراک مایعی با فشار بسیار بالاتر از فشار ستون باشد و از طریق یک دریچه کاهش فشار درست جلوتر از ستون جریان یابد، بلافاصله منبسط شده و تحت یک تبخیر جزئی فلاش قرار می گیرد که در نتیجه مخلوط مایع و بخار در هنگام ورود به آن ایجاد می شود. ستون تقطیر

بهبود جدایی

مخلوط خوراک را به چهار بخش تقطیر و یک بخش کف تقسیم کنید

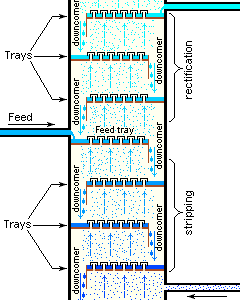

اگرچه واحدهای کوچک که عمدتاً از شیشه ساخته میشوند را میتوان در آزمایشگاهها استفاده کرد، اما واحدهای صنعتی ظروف بزرگ، عمودی و فولادی هستند (تصاویر 1 و 2 را ببینید) که به «برجهای تقطیر» یا «ستونهای تقطیر» معروف هستند. برای بهبود جداسازی، برج معمولاً در داخل با صفحات یا سینی های افقی همانطور که در تصویر 5 نشان داده شده است، یا ستون با مواد بسته بندی بسته بندی می شود. برای تامین گرمای مورد نیاز برای تبخیر مربوط به تقطیر و همچنین برای جبران اتلاف حرارت، گرما اغلب توسط یک دیگ بخار به پایین ستون اضافه می شود و خلوص محصول بالایی را می توان با بازیافت مقداری از بیرونی بهبود بخشید. مایع محصول بالا تغلیظ شده به عنوان رفلاکس. ستونهای تقطیر بسته به هدفشان ممکن است در فواصل زمانی بالاتر از طول ستون خروجی مایع داشته باشند که در تصویر 4 نشان داده شده است.

رفلاکس

برجهای شکنش صنعتی در مقیاس بزرگ از رفلاکس برای دستیابی به جداسازی کارآمدتر محصولات استفاده میکنند.[3][5] رفلاکس به قسمتی از محصول مایع سربار تغلیظ شده از یک برج تقطیر اشاره دارد که همانطور که در تصاویر 3 و 4 نشان داده شده است به قسمت بالایی برج بازگردانده می شود. در داخل برج، مایع رفلاکس پایین جریان خنک کننده و چگالش جزئی بخارات بالارونده را فراهم می کند. ، در نتیجه کارایی برج تقطیر افزایش می یابد. هرچه رفلاکس بیشتر باشد، جداسازی برج از جوش کمتر از اجزای جوش بالاتر خوراک بهتر است. تعادل گرمایش با یک جوشآور در پایین ستون و خنکسازی با رفلاکس متراکم در بالای ستون، یک گرادیان دما (یا اختلاف دمای تدریجی) را در امتداد ارتفاع ستون حفظ میکند تا شرایط خوبی برای تکه تکه شدن مخلوط خوراک فراهم کند. جریانهای رفلاکس در وسط برج را پمپاروند می نامند.

تغییر رفلاکس (در ترکیب با تغییرات در خوراک و برداشت محصول) همچنین می تواند برای بهبود خواص جداسازی ستون تقطیر مداوم در حین کار استفاده شود (برخلاف افزودن صفحات یا سینی ها یا تغییر بسته بندی، که در حداقل، نیاز به خرابی بسیار قابل توجهی دارد).

بشقاب یا سینی

برج های تقطیر (مانند تصاویر 3 و 4) از روش های مختلف تماس بخار و مایع برای تامین تعداد مراحل تعادل مورد نیاز استفاده می کنند. چنین وسایلی معمولاً به عنوان «صفحات» یا «سینی» شناخته می شوند.هر کدام از این صفحات یا سینی ها در دما و فشار متفاوتی هستند. صحنه در پایین برج دارای بالاترین فشار و دما است. با پیشروی به سمت بالا در برج، فشار و دما برای هر مرحله بعدی کاهش می یابد. تعادل بخار-مایع برای هر جزء تغذیه در برج به روش منحصر به فرد خود به شرایط مختلف فشار و دما در هر یک از مراحل واکنش نشان می دهد. به این معنی که هر جزء غلظت متفاوتی در فاز بخار و مایع در هر یک از مراحل ایجاد می کند و این منجر به جدا شدن اجزا می شود. برخی از سینیهای نمونه در تصویر 5 نشان داده شدهاند. تصویری با جزئیات بیشتر و گستردهتر از دو سینی در مقاله صفحه نظری قابل مشاهده است. بویلر اغلب به عنوان یک مرحله تعادل اضافی عمل می کند.

اگر هر سینی یا صفحه فیزیکی 100% کارآمد باشد، تعداد سینی های فیزیکی مورد نیاز برای جداسازی معین برابر با تعداد مراحل تعادل یا صفحات نظری خواهد بود. با این حال، این مورد بسیار نادر است. از این رو، یک ستون تقطیر به صفحات بیشتری از تعداد مورد نیاز مراحل تعادل نظری بخار- مایع نیاز دارد.

بسته بندی

روش دیگر برای بهبود جداسازی در ستون تقطیر استفاده از مواد بسته بندی به جای سینی است. اینها مزیت افت فشار کمتری را در سرتاسر ستون (در مقایسه با صفحات یا سینی ها) ارائه می دهند که هنگام کار در خلاء مفید است. اگر در یک برج تقطیر به جای سینی از بسته بندی استفاده شود، ابتدا تعداد مراحل تعادل نظری لازم تعیین می شود و سپس ارتفاع بسته بندی معادل یک مرحله تعادل نظری که به ارتفاع معادل یک صفحه نظری (HETP) معروف است نیز تعیین می شود. ارتفاع کل بسته بندی مورد نیاز تعداد مراحل نظری ضرب در HETP است.

این مواد بسته بندی می تواند بسته بندی تصادفی ریخته شده مانند حلقه های Raschig یا ورق فلزی ساخت یافته باشد. مایعات تمایل دارند سطح بسته بندی را خیس کنند و بخارات از این سطح خیس شده عبور می کنند، جایی که انتقال جرم صورت می گیرد. بر خلاف تقطیر سینی معمولی که در آن هر سینی نقطه جداگانه ای از تعادل بخار- مایع را نشان می دهد، منحنی تعادل بخار- مایع در یک ستون پر شده پیوسته است. با این حال، هنگام مدلسازی ستونهای بستهبندی شده، محاسبه تعدادی صفحه نظری برای نشان دادن کارایی جداسازی ستون بستهشده با توجه به سینیهای سنتیتر مفید است. بسته بندی های با شکل های مختلف دارای سطوح مختلف و فضای خالی بین بسته بندی ها هستند. هر دوی این عوامل بر عملکرد بسته بندی تاثیر می گذارد.

عامل دیگری علاوه بر شکل بسته بندی و سطح سطحی که بر عملکرد بسته بندی تصادفی یا ساختاری تأثیر می گذارد، توزیع مایع و بخار به بستر بسته بندی شده است. تعداد مراحل نظری مورد نیاز برای جداسازی معین با استفاده از نسبت بخار به مایع خاص محاسبه می شود. اگر مایع و بخار هنگام ورود به بستر بسته بندی شده در سطح برج سطحی به طور یکنواخت توزیع نشوند، نسبت مایع به بخار در بستر بسته بندی شده صحیح نخواهد بود و جداسازی لازم حاصل نخواهد شد. به نظر می رسد بسته بندی به درستی کار نمی کند. ارتفاع معادل یک صفحه نظری (HETP) بیشتر از حد انتظار خواهد بود. مشکل خود بسته بندی نیست، بلکه توزیع نامناسب مایعات وارد شده به بستر بسته بندی شده است. مشکل توزیع نادرست مایع بیشتر از بخار است. طراحی توزیعکنندههای مایع مورد استفاده برای معرفی خوراک و رفلاکس به یک بستر بستهبندی شده برای انجام بستهبندی با حداکثر کارایی حیاتی است. روشهای ارزیابی اثربخشی توزیعکننده مایعات را میتوان در منابع یافت.

ترتیبات سیستم سربار

تصاوير 4 و 5 جريان بالايي را فرض مي كنند كه با استفاده از آب يا هوا خنك كننده به طور كامل به يك محصول مايع متراكم مي شود. با این حال، در بسیاری از موارد، سربار برج به راحتی به طور کامل متراکم نمی شود و درام رفلاکس باید دارای یک جریان خروجی گاز باشد. در موارد دیگر، جریان بالای سر ممکن است حاوی بخار آب نیز باشد، زیرا یا جریان خوراک حاوی مقداری آب است یا مقداری بخار به برج تقطیر تزریق میشود (که در برجهای تقطیر نفت خام در پالایشگاههای نفت وجود دارد). در این موارد، اگر محصول تقطیر در آب نامحلول باشد، درام رفلاکس ممکن است حاوی یک فاز تقطیر مایع متراکم، یک فاز آب متراکم و یک فاز گاز غیر قابل چگالش باشد، که این امر ضروری میکند که درام ریفلاکس دارای جریان خروجی آب نیز باشد. .

مثال ها

تقطیر مداوم نفت خام

نفت خام نفتی حاوی صدها ترکیب هیدروکربنی مختلف است: پارافین ها، نفتن ها و مواد آروماتیک و همچنین ترکیبات گوگرد آلی، ترکیبات نیتروژن آلی و مقداری هیدروکربن های حاوی اکسیژن مانند فنل ها. اگرچه نفت خام معمولاً حاوی الفین نیست، اما در بسیاری از فرآیندهای مورد استفاده در پالایشگاه نفت تشکیل می شود.

قطعه ساز نفت خام محصولاتی با یک نقطه جوش تولید نمی کند. در عوض، کسری تولید می کند که محدوده جوش دارد.[11][12] به عنوان مثال، قطعهساز نفت خام، بخش سرباری به نام «نفتا» تولید میکند که پس از پردازش بیشتر از طریق یک هیدروسولفورکننده کاتالیزوری برای حذف گوگرد و یک اصلاحکننده کاتالیزوری برای تبدیل مولکولهای هیدروکربنی خود به مولکولهای پیچیدهتر با درجه اکتان بالاتر، به جزء بنزین تبدیل میشود. ارزش.

برش نفتا، همانطور که آن بخش نامیده می شود، حاوی بسیاری از ترکیبات هیدروکربنی مختلف است. بنابراین نقطه جوش اولیه آن حدود 35 درجه سانتیگراد و نقطه جوش نهایی حدود 200 درجه سانتیگراد است. هر برش تولید شده در ستون های تکه تکه دارای محدوده جوش متفاوتی است. در فاصله ای زیر سربار، برش بعدی از کنار ستون خارج می شود و معمولاً برش سوخت جت است که به عنوان برش نفت سفید نیز شناخته می شود. محدوده جوش آن برش از نقطه جوش اولیه حدود 150 درجه سانتیگراد تا نقطه جوش نهایی حدود 270 درجه سانتیگراد است و همچنین حاوی هیدروکربن های مختلف است. برش بعدی در پایین تر از برج، برش روغن دیزل با محدوده جوش از حدود 180 درجه سانتیگراد تا حدود 315 درجه سانتیگراد است. محدوده جوش بین هر برش و برش بعدی با هم همپوشانی دارند زیرا جداسازی های تقطیر کاملاً تیز نیستند. بعد از اینها بریدگیهای نفت کوره سنگین و در نهایت محصول کف با دامنههای جوش بسیار وسیع میآیند. تمام این برش ها در فرآیندهای پالایش بعدی بیشتر پردازش می شوند.

تقطیر مداوم کنسانتره شاهدانه

یک کاربرد معمولی برای تقطیر کنسانتره شاهدانه، روغن هش بوتان (BHO) است. تقطیر با مسیر کوتاه به دلیل زمان ماند کوتاه که حداقل تنش حرارتی را به کنسانتره میدهد، روشی محبوب است. در روشهای تقطیر دیگر مانند گردش، ریزش فیلم و تقطیر ستونی، کنسانتره در اثر ماندگاری طولانی و دماهای بالا که باید اعمال شود، آسیب میبیند. با VKL 70-5، دما را می توان تا 0.001 میلی بار در مقایسه با اواپراتورهای معمولی فیلم پاک شده که می توان تا حدود 1 میلی بار استفاده کرد، استفاده کرد.