فیلتر پرس

فیلتر پرس یا فیلتر فشاری(به انگلیسی: Filter press) تجهیزی است که در فرایندهای جداسازی به خصوص جداسازی جامد و مایع با ایجاد فشار توسط یک پمپ لجن کش مورد استفاده قرار میگیرد.فیلترپرس در فرایندهای ناپیوستهای استفاده میشود که در آنها عملیات میبایست متوقف شده تا کیک فیلتری قبل از آغاز سیکل بعد تخلیه گردد.

اجزای فیلتر پرس

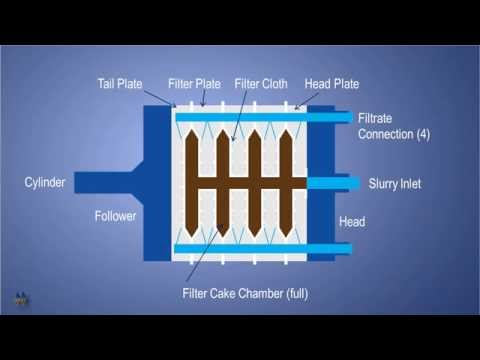

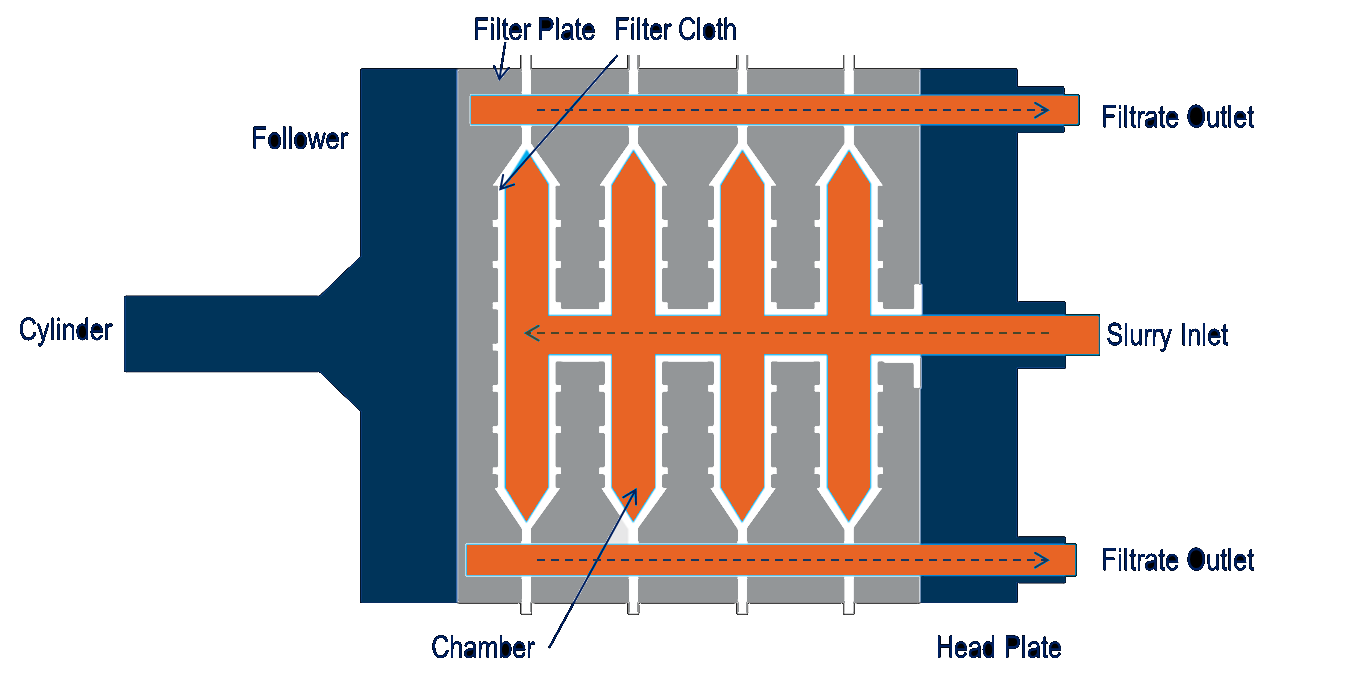

برای درک کامل از سازوکار یک فیلتر پرس ابتدا مروری کوتاه بر اجزای اصلی آن کرده، سپس نگاهی به سیکل و فرایند فیلتراسیون خواهیم داشت. یک فیلترپرس دارای ۳ قسمت اصلی: بدنه (شاسی)، فیلتر پک و فیلتر مدیا است.

بدنه فیلتر پرس (شاسی)

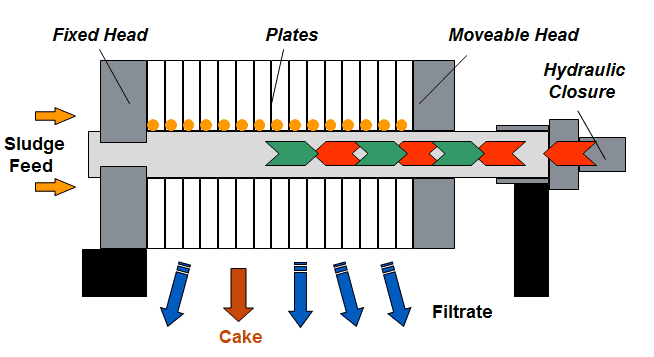

بدنه (اسکلت یا چارچوب) شامل اجزای زیر است: هد ثابت، هد متحرک (دنبال کننده)، سیستم فشار دهنده، ستونهای فرعی (کناری) و لوله کشی جلویی. وظیفهٔ اصلی شاسی کنار هم نگه داشتن صفحات فیلتر در مقابل فشار درونی ایجاد شده در طول فرایند فیلتراسیون است.

هم چنین ایجاد اتصالات لازم برای جریان ورودی و خروجی با فیلتر پکها نیز از دیگر وظایف آن است (لوله کشی) که این اتصالات از درون هد ثابت عبور کرده و قسمت تخلیه را به فیلتر پک متصل مینماید. بسته به سایر تجهیزات فرعی (اضافی) بدنه فیلتر پرس میتواند شامل چند عملکرد دیگر مانند: جابجایی صفحات جهت تخلیه کیک، جداسازی اتوماتیک کیک یا شستشوی پارچهٔ فیلتر نیز باشد.

فیلتر مدیا (فیلتر پرس)

بازدهی و راندمان فرایند فیلتراسیون شدیداً وابسته به دو عامل زیر است: خواص مواد جامد موجود دردوغاب (لجن) و فیلتر مدیای استفاده شده که نوع فیلتر مدیای انتخاب شده، نوع فیلتراسیونی که صورت خواهد پذیرفت را تعیین میکند.

در فیلتراسیون سطحی اجازهٔ عبور به ذراتی که اندازهٔ آنها بزرگتر از منافذ مدیا است داده نشده و باقرار گرفتن ذرات بر روی سطح فیلتر کیک شروع به تشکیل مینماید. با ادامه تشکیل کیک بازدهی فیلتراسیون نیز بالاتر رفته چرا که ذرات ریزتر نیز توسط کیک فیلتر جدا شده و عبور نمیکنند.

از آنجا که فرایند فیلتراسیون بر روی سطح پارچه فیلتر رخ میدهد، مدیا را میتوان بدون نیاز به تعویض در سیکلهای فیلتراسیون زیادی مورد استفاده قرار داد. در فیلترهای عمقی جهت جداسازی ذرات از مراحل مختلفی شامل: الک، جداسازی، جذب سطحی و جذب عمقی استفاده میشود. همانند روش فیلتراسیونسطحی تشکیل کیک فیلتر منجر به افزایش بازدهی میگردد.

مدیای عمقی در طول سیکل فیلتراسیون با پر شدن فضاهای بینابینی توسط ذرات شروع به اشباع شدن نموده و هنگامی که این اتفاق رخ دهد با تعویض پارچه فیلترپرس میتوان فرایند را دوباره از سر گرفت.

فیلتر پک (فیلتر پرس)

به منظور حفظ شکل و امکان اعمال نیروی جک و در نتیجه آبگیری دوغاب لازم است که فیلتر مدیا بر روی یک قاب نصب گردد. به همین سبب فیلتر مدیا بر روی قالبی که جنس آن به طور معمول پلی پروپیلن است نصب میشود.

سیکل فیلتراسیون (فیلتر پرس)

سیکل فیلتراسیون را میتوان به مراحل زیر تقسیم نمود: پر کردن (ورود دوغاب یا لجن)، آبگیری (جداسازی مایع و جامد)، شستشوی کیک و هوادهی، ممبران (در صورت نیاز) و در آخر نیز تخلیه.

فرایند آبگیری توسط پارچه فیلتر پرس یا کاغذ مدیاو فرآیندهای فشار بالا صورت میگیرد. مدیای عمقی غالباً در واحدهای پولیشینگ یا فیلتراسیون ذرات ریزتر بوسیله فرآیندهای کم فشار مورد استفاده قرار میگیرد.

پر کردن (فیلتر پرس)

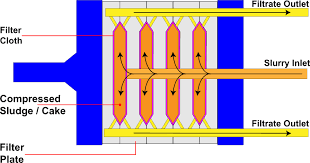

در فرایند پر کردن، دوغاب مملو از جامدات، تحت فشار توسط لوله کشی انجام شده در قسمت هد ثابت فیلترپرس به درون محفظههای آن پمپ میشود. مواد جامد درون دوغاب (لجن) با کمترین اختلاف (افت) فشار به سمتی که کیک فیلتر تشکیل میشود جریان یافته که این امر موجب ایجاد کیک بر روی قسمت تخلیه در دیوارههای محفظه به طور یکنواخت میگردد.

با پر شدن هر محفظه کیک توسط دوغاب (لجن)، مایع از درون پارچه فیلتر، کاغذ فیلتر یا مدیای عمقی از میان قسمت تخلیه (زه کشی) عبورکرده و توسط نیروی جاذبه (ثقلی) از قسمتهای تخلیه خارج میگردد.

با وجود یک زه کشی (تخلیه) ثقلی در سمت فیلتراسیون پرس، اختلاف فشاری میان فشار ورودی (تغذیه) و تخلیه ثقلی در طول (هنگام عبور از) مدیا و هم چنین با ضخیم شدن کیک فیلتر جامدات ایجاد میگردد.

وجود این اختلاف فشار علاوه بر فشار ایجاد شده به وسیله پمپ تغذیه برای انجام عمل فیلتراسیون لازم است. از بازهٔ ⅓ ابتدایی تا ½ سیکل فیلتراسیون که در طول آن عمدهٔ ذرات جامد کیک به پرس پمپ شدهاند، به عنوان مرحلهٔ سریع پر شدن نیز یاد میگردد.

آبگیری (فیلتر پرس)

آبگیری که با عناوین فشرده سازی یا مرحلهٔ تثبیت نیز از آن یاد میشود زمانی رخ میدهد که نرخ جریان با ضخیم شدن کیک و افزایش اختلاف فشار، کمکم متوقف میگردد. فرایند رسوب گذاری جامدات تا زمانی که تشکیل کیکهای فیلتر بر روی دیوارههای محفظه باعث پر شدن کامل پرس توسط جامدات گردد، ادامه مییابد.

جامدات به طور مداوم به درون محفظه پمپ شده و باعث کاهش فضای بینابینی توسط ذرات فشرده شده میشوند که درخلال این مرحله پایانی کیک فیلتر به بیشینه مقدار خشکی خود میرسد. هنگامی که یک کیک فیلتر به طور کامل تشکیل میگردد، نرخ جریان فیلتراسیون به بسیار کم شده به طوری که تقریباً ثابت به نظر میرسد.

در عمل این نرخ به قدری کم میشود که ادامهٔ کارکرد فیلتر پرس امری ناکارامد است. هنگامی که برای اولین بار اقدام به انجام عملیات فیلتراسیون مینماییم یک عامل راهنما جهت تشخیص پایان فرایند فیلتر زمانی است که نرخ تخلیه فیلتراسیون تا مقدار ۰/۱۶ گالون بر دقیقه بر فوت مربع پایین بیاید (هر کیک نرخ جریان تخلیه فیلتر متفاوتی داشته که بنابر خصوصیات کیک بوده ومی بایست به طور عملی استخراج گردد).

شستشوی کیک و هوادهی ( فیلتر پرس )

اگر یک کیک دارای اجزای مفیدی باشد نیازمند فرآیندی دیگر جهت جداسازی اجزای اضافی آن میباشیم که معمولاً توسط آب یا یک حلال مناسب از کیک جدا وی شوند. قانون کلی برای شستشوی کیک ۱/۵ گالون بر ساعت بر فوت مربع سطح فیلتر است.

این مقدار به عنوان میانگینی برای نرخ جریان شستشو در نظر گرفته میشود در حالی که نرخ جریان واقعی شدیداً وابسته به چگالی کیک و میزان پر بودن محفظه است. شستشوی کیک میتواند از مینیمم میانگین نرخ جریان از مقدار ۰/۵ تا ۵ گالون بر ساعت بر فوت مربع یا بیشتر تغییر کند. هوادهی کیکها را میتوان جهت کاهش بیشتر رطوبت مورد استفاده قرار داد.

در اغلب شرایط جریان هوا به صورت زیر در نظر گرفته میشود: ¼ تا ½ SCFM بر فوت مربع سطح فیلتر به همراه مقدار ماکزیمم ۳۰ تا 50 PSIG.

تخلیه (فیلتر پرس)

آخرین مرحله در سیکل فیلتراسیون جدا کردن کیک فیلتر آبگیری شده و آمادهسازی فیلتر پرس برای فرایند جدید است. سیستم فشرده سازی پرسبه عقب برگشته، پلیتهای فیلتر یکی یکی جدا شده و جامدات جمعآوری شده (کیک) معمولاً به صورت ثقلی در مکانی مناسب تخلیه میگردند.

هنگامی که پلیتهای فیلترپرس جدا میشوند میبایست آنها را مورد بازرسی قرار داده تا از عدم وجود پسماندهای کیک بر روی سطوح آب بندیو یا آسیب صفحات و پارچه فیلتر اطمینان حاصل گردد و در صورت استفاده از مدیای عمقی بایستی برای سیکل بعد آنها را سر جای خود محکم نماییم.

فیلتراسیون روغن کارکرده و سوخته:

- فیلتر پرس ها

- خروجی روغن سوخته

- تصفیه روغن ترانسفورماتور

- استاندارد رنگ روغن

- بلندینگ روغن

- دستگاه فیلتراسیون روغن

- فیلتراسیون روغن کارکرده

- فیلتراسیون روغن سوخته

قبلی

بعدی